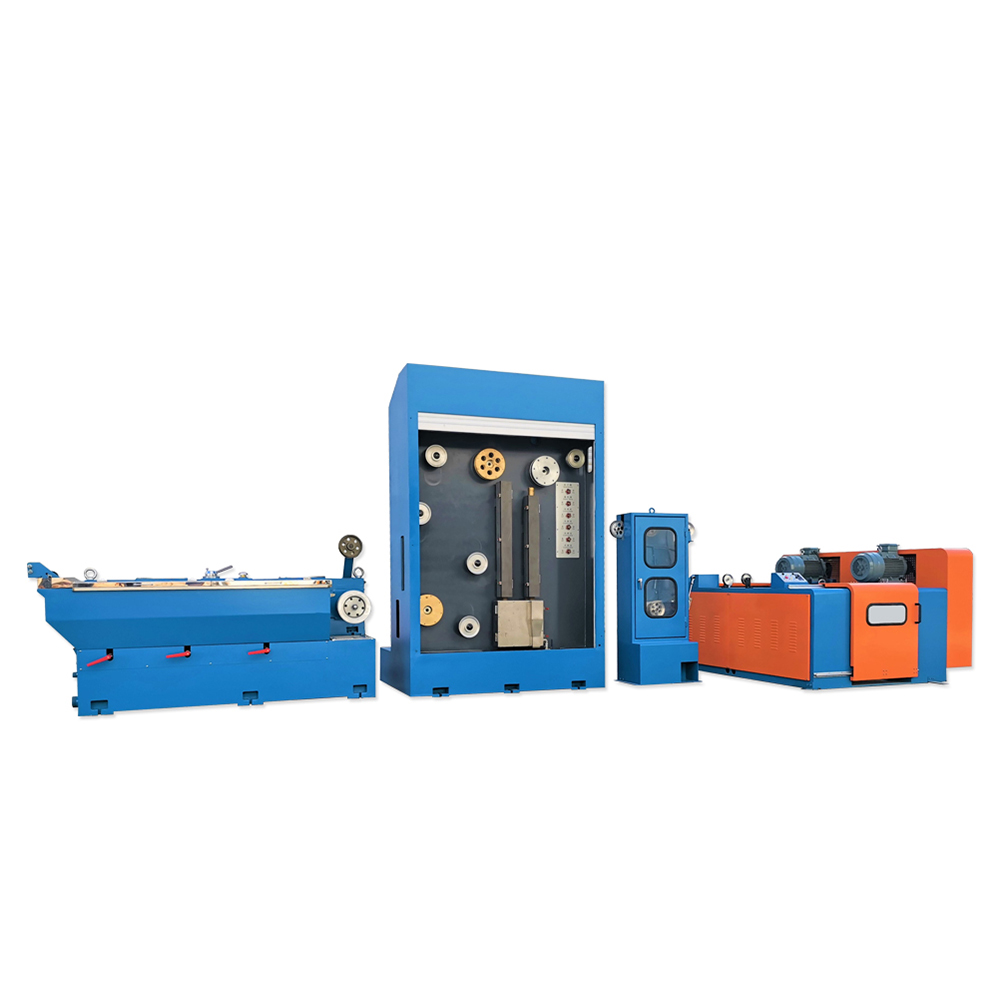

Moderní výroba drátu vyžaduje více než jen mechanickou spolehlivost-vyžaduje inteligentní systémy, které se přizpůsobují, reagují a udržují konzistenci ve vysokorychlostním průmyslovém prostředí. Srdcem automatického vodiče zabírajícího stroje je síť pokročilých řídicích systémů, které dělají mnohem víc, než řídit vodič. Tyto systémy hrají rozhodující roli při zajišťování hladkého provozu, přesného vinutí a přizpůsobivosti v reálném čase u různých typů a průměrů drátu. Jak se výrobní standardy zpřísňují a zvyšují se poptávka, automatizační technologie ve strojích se staly pro výrobce, kteří hledají kvalitu, tak efektivitu, která se stala nezbytná.

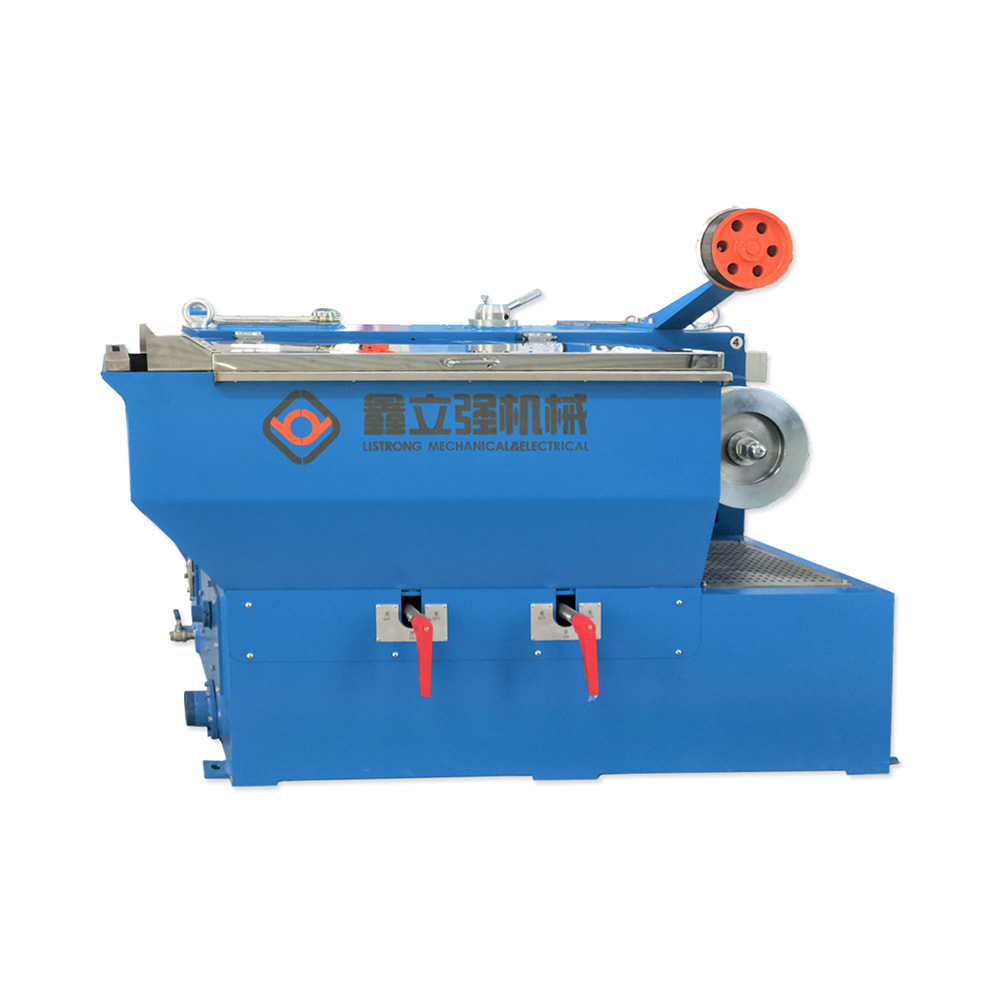

Jádrem této automatizace je obvykle PLC (programovatelný logický řadič), který působí jako mozek stroje. Tyto průmyslové počítače monitorují zpětnou vazbu senzoru, regulují rychlosti motoru a dynamicky upravují napětí, aby se zabránilo deformaci nebo zlomení drátu. Programováním specifických parametrů pro mědi, hliníku nebo ocelové dráty mohou operátoři minimalizovat časy nastavení a optimalizovat pro různé produkční dávky. Pro výrobce provozující provoz 24/7 tyto inteligentní systémy poskytují konzistenci a opakovatelnost, že manuální nebo poloautomatická nastavení se prostě nemohou shodovat.

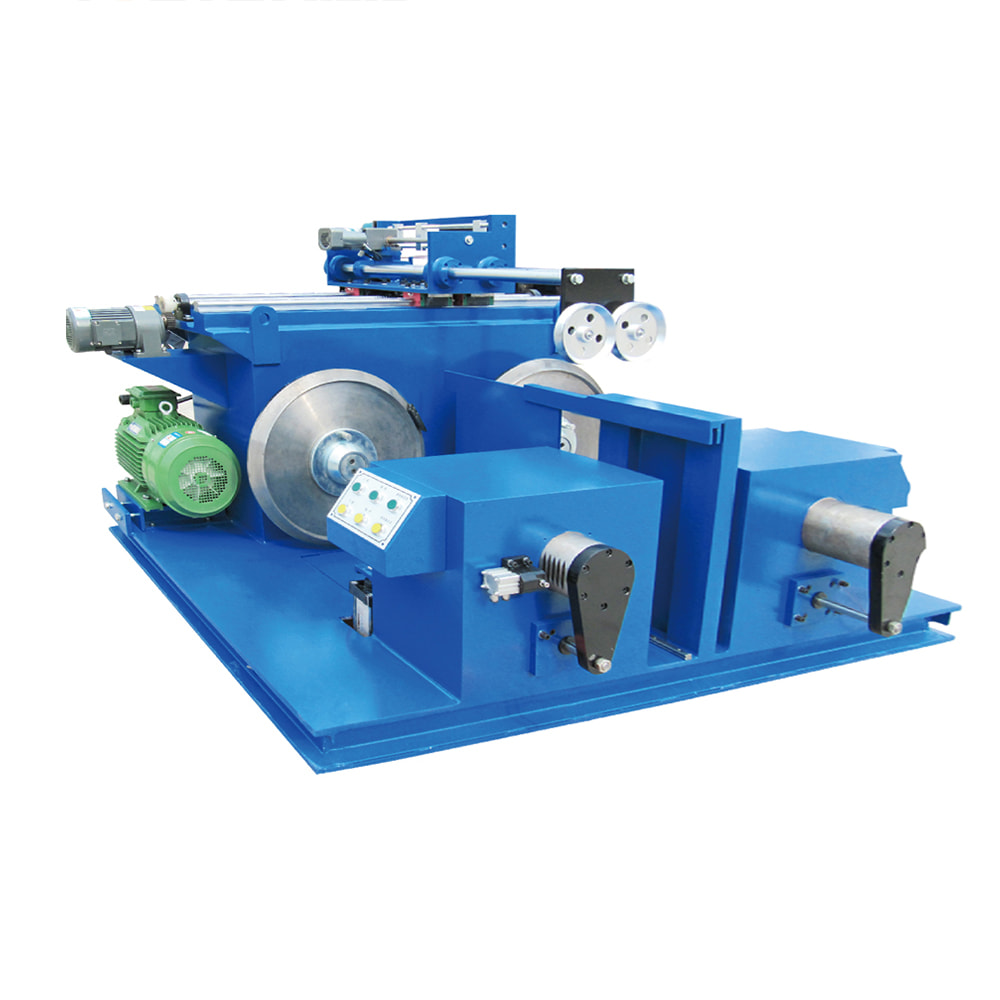

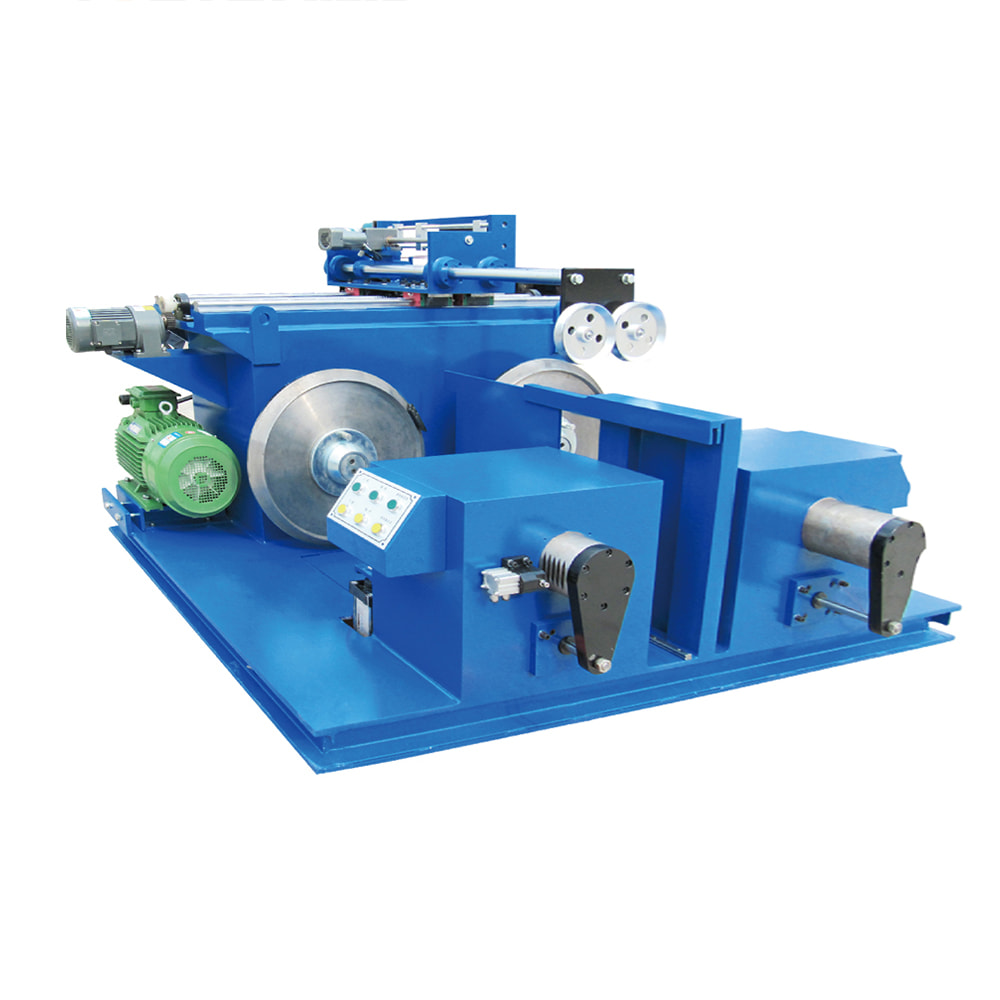

Úzce integrované s PLC jsou řada vysoce přesných senzorů a kodérů, které sledují rychlost rotace, napětí cívky a zarovnání. Tyto senzory živí nepřetržitá data zpět do řadiče a umožňují korekce v reálném čase bez přerušení výroby. Například, pokud se drát mírně odchyluje ze své optimální cesty na ovinutí, může systém okamžitě provést mikro-úpravy-zachovávat kvalitu cívky a snižování odpadu. V pokročilých modelech automatický stroj na odebírání drátu , dokonce i okolní teplota a zatížení motoru jsou monitorovány, aby se udržovala rovnováha systému při různých provozních zátěžích.

Technologie řízení motoru hraje také zásadní roli ve výkonu. Variabilní frekvenční jednotky (VFD) se běžně používají k doladění zrychlení a zpomalení motoru, což je obzvláště důležité při jednání s dráty různých pevných stránek v tahu. Hladké ovládání motoru nejen zajišťuje dokonce i vrstvení během břicha, ale také minimalizuje mechanické opotřebení zařízení. To má za následek méně neplánovaných výpadků a delší životnost stroje - něco, co se každý manažer produkce hodnotí při výpočtu návratnosti investic.

To, co skutečně odlišuje špičkové systémy odebírání drátu, jsou jejich uživatelské rozhraní a možnosti vzdáleného diagnostiky. Intuitivní dotykové obrazovky umožňují operátorům přepínat vodičové programy, nastavit vzory visící a snadno kontrolovat protokoly chyb. Funkce vzdáleného přístupu-dostupné v mnoha moderních strojích-znamená, že údaje o výkonu lze monitorovat a dokonce upravit z centrální kontrolní místnosti nebo mimo místo. Tato úroveň kontroly pomáhá velkým operacím udržovat centralizovaný dohled nad více výrobními liniemi bez kompromitu na přesnost nebo citlivost.

Důležité je, že použití importovaných elektrických komponent do kvalitních strojů na odběr drátu zajišťuje nejen stabilitu, ale také globální kompatibilitu. Komponenty od důvěryhodných značek přicházejí s rozsáhlými certifikacemi a lepší dlouhodobou dostupností pro výměnu, což je pro továrny zaměřené na exportu zásadní nebo ty, které fungují v rámci mezinárodních standardů dodržování předpisů. Tato pozornost k kvalitě komponent přispívá k celkové spolehlivosti systému a posiluje roli stroje spíše dlouhodobého aktiva než dočasného řešení.

Pro výrobce, kteří chtějí rozšiřovat výrobu a zároveň snižovat závislost operátora, je investování do plně automatizovaného zařízení pro odběr drátu s pokročilými kontrolními systémy odolným proti budoucnosti. Nejde jen o automatizaci - jde o budování chytřejší a citlivější výrobní linky, která podporuje konzistentní kvalitu s minimálním dohledem. Ať už zpracováváte rozsáhlý výstup měděného drátu nebo přesunu mezi vodiči, promyšleně inženýrský systém přináší klid a trvalou produktivitu, podporovaný osvědčenou průmyslovou technologií.

Kontaktujte nás